1. Redaktionskonferenz

Am Anfang steht eine Redaktionskonferenz. Die Puzzle-Redaktion legt die Zielgruppe, die Anzahl der Puzzleteile und das Thema des neuen Puzzles fest. Für das Brainstorming wurden im Vorfeld erste Skizzen, Entwürfe und Trends gesammelt.

2. Motiv wird entwickelt

Nachdem sich die Puzzle-Redaktion auf das Hirsch-Motiv geeinigt hat, wird ein Fotograf oder – wie in diesem Fall – ein Illustrator mit der Umsetzung beauftragt. Für das Motiv des magischen Hirsches ist Jonas Jödicke am Werk, ein echtes Talent im Bereich der Fantasy-Motive.

Ravensburger AG

In rund 100 Stunden entsteht zunächst per Hand eine grobe Skizze der Idee und dann am Grafik-Tablet das endgültige Motiv mit vielen Facetten. Inspirationsquelle für die Illustrationen von Jonas Jödicke ist dabei immer die Natur.

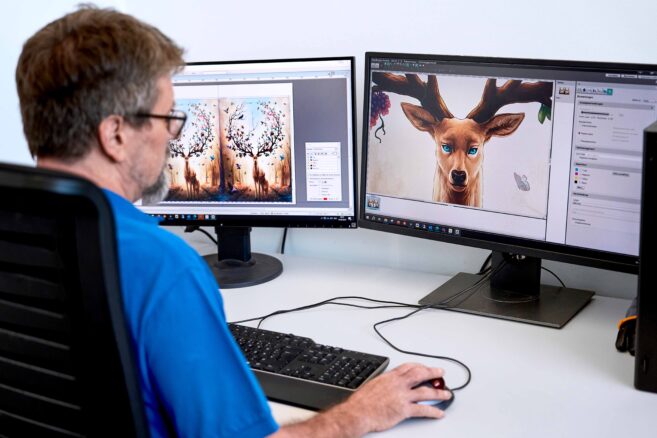

3. Motivbearbeitung

Die Puzzle-Redaktion wählt dann das endgültige Motiv aus. Häufig wird mit dem Illustrator noch der Detaillierungsgrad und die Bildqualität in Bezug auf Schärfe und Tiefenschärfe, Farbbrillanz und Kontrast feinjustiert.

Ravensburger AG

Die Redakteurin passt Farben an oder verstärkt Kontraste, damit das Bild am Ende nicht nur schön aussieht, sondern auch gut zu puzzeln ist.

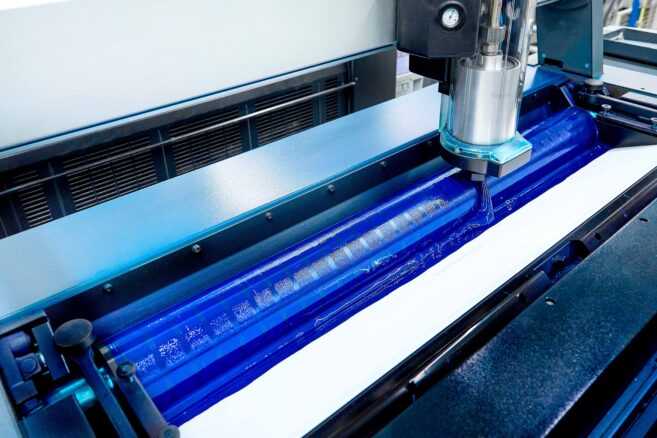

4. Druckvorstufe – Erstellung Druckbogen

Im Anschluss beginnt die Serienproduktion: Das Motiv des magischen Hirsches ist in der Druckvorstufe für den Offsetdruck gelandet. Um den Platz auf dem Druckbogen optimal auszunutzen, wird das Motiv zweimal auf dem Bogen platziert.

Dann löst ein Mitarbeiter am PC die Belichtung der vier Druckplatten aus. Dabei werden für jede der vier Druckfarben in einem chemischen Verfahren farbannehmende Stellen auf den Aluminiumplatten belichtet und ausgewaschen.

Ravensburger AG

Die farbannehmenden Stellen transportieren später im Druck die jeweilige Farbe auf das Papier. Für die Druckfarben Cyan, Magenta, Yellow und Black wird je eine eigene Druckplatte belichtet.

5. Einsetzen der Druckplatten in die Druckmaschine

Der Drucker montiert in jedem der vier Druckwerke die entsprechende Druckplatte, die dann automatisch eingezogen wird.

Ravensburger AG

Nach einer Rüstzeit von knapp zehn Minuten ist die Maschine druckbereit.

6. Drucken

Der magische Hirsch wird im Offsetdruck auf ein leinengeprägtes Spezialpapier gedruckt, das Spiegelungen und Reflexionen auf dem Puzzle minimiert.

Ravensburger AG

Das verwendete Papier stammt zu 100 Prozent aus nachhaltiger Forstwirtschaft, unter anderem aus dem Schwarzwald in Süddeutschland. Es wird speziell nach den Anforderungen von Ravensburger produziert.

7. Drucken Qualitätskontrolle

Der Mitarbeiter kontrolliert, ob das Druckergebnis optimal ist. Ist dies nicht der Fall, muss er den Farbauftrag und die Passgenauigkeit exakt nachjustieren, um einen optimalen, farbbrillanten Druck in gewohnter Ravensburger Qualität zu erzielen.

Ravensburger AG

Erst wenn das Ergebnis stimmt, wird das Bildmotiv in hoher Auflage gedruckt. Dies gilt sowohl für den Druckbogen des Puzzlemotivs als auch für den Druckbogen der Schachtel.

8. Farbe satt

Yellow, Cyan, Magenta und Black – eine Farbe nach der anderen wird in dem jeweiligen Druckwerk aufs weiße Papier übertragen, um so das Bild entstehen zu lassen.

Ravensburger AG

Bis zu 18.000 Bogen sind es pro Stunde. Anschließend werden die Drucke lackiert, getrocknet und in der Auslage der Druckmaschine gestapelt.

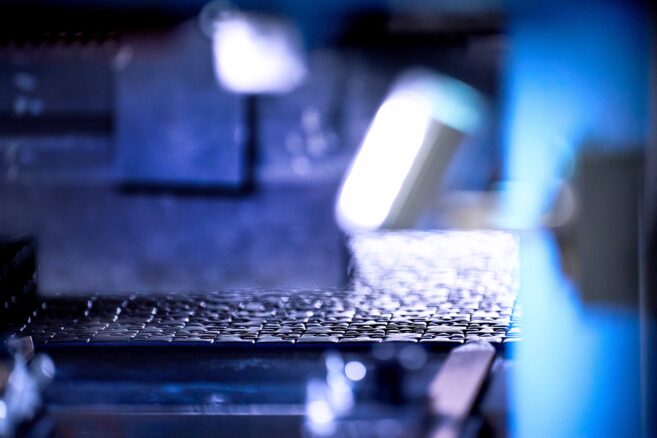

9. Kaschieren

Die bedruckten Papierbögen sind zum Puzzeln zu dünn. Deshalb werden sie auf einen speziell für Ravensburger entwickelten blauen Karton geklebt – „kaschiert“ –, um dem Motiv bzw. den späteren Puzzleteilen Stabilität zu verleihen.

Ravensburger AG

Dabei werden die Motivbögen auf eingeleimte Trägerbögen gedrückt und anschließend mittels Pressbändern so zusammengedrückt, dass eine optimale Haftung zwischen Karton- und Motivbogen hergestellt werden kann.

10. Stanzwerkzeug zeichnen – echte Handarbeit

Das Stanzen der Puzzleteile erfolgt mit selbst angefertigten Stanzwerkzeugen. Die Vorlage dafür wird zunächst von Hand gezeichnet, was viel Erfahrung erfordert. Nur so entsteht die einzigartige Teilevielfalt der Ravensburger Puzzles: Unter 1.000 Puzzleteilen sind keine zwei gleich!

11. Stanzwerkzeug bauen – echte Handarbeit

Messerscharfe Stahlbänder werden auf Basis der zuvor erstellten Zeichnung von Hand gebogen und auf einer Holzplatte fixiert. Rund 200 Stunden braucht ein Werkzeugmacher, um ein solches Stanzwerkzeug für ein 1.000-Teile-Puzzle zu bauen.

Ravensburger AG

Und er braucht weit mehr als technisches Geschick: Fingerspitzengefühl, Konzentration, Hingabe und vor allem viel Geduld.

12. Zuschneiden der Motive

Um den Druckbogen optimal auszunutzen, wurde das Motiv des Zauberhirsches zunächst zweimal auf dem Bogen platziert. Diese werden nun von der Formatstanze getrennt und auf das Endformat 50 x 70 cm gestanzt. Die getrennten Bögen machen sich nun auf den Weg zur Puzzle-Stanze.

13. Puzzle stanzen

Damit aus einem Puzzlemotiv 1.000 Teile werden, werden die kaschierten Puzzlebögen in die Puzzle-Stanze eingelegt.

Ravensburger AG

Das dort eingesetzte messerscharfe Stanzwerkzeug stanzt jeden einzelnen Puzzlebogen mit einer Kraft von achthundert Tonnen in viele kleine Puzzleteile mit Nischen und Nasen.

14. Beutel verschweißen

Das ausgestanzte Puzzle wird in 1.000 Teile zerlegt und anschließend in einen Beutel – aus Kunststoff oder Papier – eingeschweißt. Beides geschieht vollautomatisch direkt nach dem Stanzvorgang.

Ravensburger AG

15. Stanzen Qualitätskontrolle

Ein Mitarbeiter überprüft stichprobenartig die gestanzten und eingetüteten Puzzles. Sind die Beutel ordnungsgemäß verschlossen? Sind die Kanten der Puzzleteile sauber gestanzt? Ist kein Teil im Stanzmesser hängen geblieben? Erst nach erfolgter Kontrolle wird das Puzzle freigeben und gelangt in den nächsten Prozessabschnitt. Ist das Stanzwerkzeug stumpf oder anderweitig beschädigt, wird es durch ein neues ersetzt.

16. Qualitätskontrolle Teileanzahl

Auch die Anzahl der Puzzleteile wird stichprobenartig kontrolliert: Ein selbst entwickeltes Zählbrett, das für jedes der 1.000 Puzzleteile eine Vertiefung hat, erleichtert dem Mitarbeiter die Kontrolle der Anzahl.

Ravensburger AG

17. Produktion der Schachtel

Auch die Schachtel – wie das Puzzlemotiv – wird zunächst gedruckt und geschnitten. Anschließend wird die Ober- und Unterseite der Schachtel mit den bedruckten Papierbögen kaschiert.

Ravensburger AG

Eine „Überziehmaschine“ faltet den Karton zu einer Schachtel, dann werden Schachtelober- und unterseite jeweils mit den bedruckten Papierbögen überzogen.

18. Einlegen in die Schachtel – echte Handarbeit

Die Puzzlebeutel werden von Hand in den Schachtelboden eingelegt und von Mitarbeitenden leicht flachgedrückt, so dass sich die Puzzleteile gleichmäßig in der Schachtel verteilen und kein Teil aufrecht steht, so dass es nicht beschädigt werden kann.

19. Deckel auf die Schachtel

Der sogenannte „Zudeckler“ verschließt die Puzzleschachtel, indem er Ober- und Unterteil zusammenfügt.

20. Verschließen der Schachtel mit Klebeetiketten

Wie bereits bei den meisten Produkten verzichtet Ravensburger auch bei den Erwachsenenpuzzles auf Schrumpffolie. Stattdessen werden die Verpackungen mit vier neu entwickelten, hochwertigen runden Etiketten versiegelt, die sich leicht abziehen lassen und dennoch ihre Siegel- und Sicherheitseigenschaften behalten.

Ravensburger AG

Damit ist Ravensburger einer der ersten Anbieter im Spiele- und Puzzle-Segment, der bis auf wenige technisch bedingte Ausnahmen sein gesamtes Produktportfolio umstellt. Durch die Einführung von Verschlussetiketten reduziert Ravensburger die Menge an Verpackungsmüll im Vergleich zu Schrumpffolien um mehr als 80 Prozent.

21. Qualitätskontrolle am Band

Bevor die Puzzles auf Paletten in das vollautomatische Hochregallager transportiert werden, kontrolliert eine Mitarbeiterin am Förderband noch einmal die fertigen Schachteln.

22. Palettieren und Ausliefern

Die Puzzles kommen auf Paletten und werden im Hochregallager eingelagert. Von Ravensburg aus gehen die Puzzles an Händler in der ganzen Welt, bis sie schließlich von den Puzzlern gekauft und zusammengesetzt werden.