Puzzles sind gefragt wie nie. Marktführer Ravensburger kann die Nachfrage erfüllen, doch beliebig beschleunigen lässt sich die Produktion nicht. Denn die Stanz-Formen mit ihren Nasen und Nischen, die aus einem Bild ein Puzzle machen, sind reine Handarbeit: von der freihändigen Zeichnung bis zum Biegen der Stanzlinien, Teil für Teil. Besuch in der Keimzelle der Produktion.

Das erste Puzzle überhaupt war einfach hergestellt: 38 Grafschaften einer Landkarte von England ergaben die Mahagoniholz-Plättchen, aus denen sich Schüler im Erdkundeunterricht ein Bild ihrer Heimat zurechtlegen durften. Vater der Idee war ein englischer Kupferstecher im Jahr 1760.

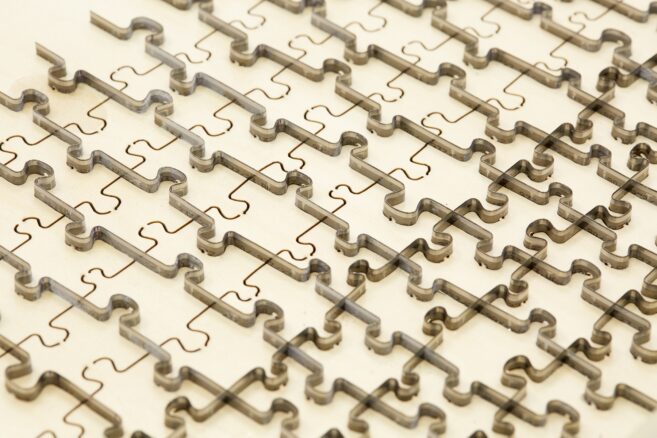

Heutzutage hat das beliebteste Puzzle aus dem Hause Ravensburger 1000 Teile. Sie brauchen Nasen und Nischen, damit sie perfekt ineinandergreifen und sich am Wohnzimmertisch mit einem satten „Klick“ einfügen lassen. Was die wenigsten wissen: Um diese 999 kleinen Glücksmomente ab dem ersten Klick zu garantieren, setzt Ravensburger nicht etwa auf Vollautomatisierung, sondern auf Handwerk – und das seit 130 Jahren. Jedes einzelne Teil entspringt nach wie vor einer individuellen, handgefertigten Form.

Ein Labyrinth von Gängen, Hallen, Treppchen und Zwischenräumen führt an den Ort, wo diese Unikate erzeugt werden. Nur wenige Ravensburger Mitarbeiterinnen und Mitarbeiter haben es je durchschritten, um hierher zu gelangen. Noch seltener kommen Außenstehende. Nur ab und zu gewährt Ravensburger einen Einblick.

Was in der Werkstatt konstruiert wird, ist schon von außen klar erkennbar: Das Türblatt zu diesem Raum hat ein Fenster – in der Form eines Puzzleteils. In diesem sonnenlichtdurchfluteten Raum mit seinem Holzparkett, den Stehpulten, Zeichentischen und wunderlichen Geräten ist es still.

Nur ab und an ist das Klopfen auf Metall zu hören oder eine Luftdruck-Presse faucht, an der ein Mitarbeiter der Puzzle-Werkstatt gerade aus Stahlbändern Nasen und Nischen biegt. Joe Kuhlkamp ist der absolute Experte in dieser Welt, er arbeitet hier bereits seit 35 Jahren. Er sagt stolz: „Man muss es in den Händen haben.“

Die Grundlage seiner Arbeit ist eine Folie, auf der mit einem Tusche-Fineliner die Anordnung der Längs- und Querlinien, die das Motiv durchziehen sollen, gezeichnet ist. Kuhlkamp und sein Team vollbringen nun, was für den Laien wie Zauberei wirkt: Der Stanzwerkzeugbauer legt ein linealförmiges Stahlband quer über die Folie mit den krummen Linien, markiert mit einem Stift die Eckpunkte eines jeden Teils und spannt das Band ein.

Ein Zischen, die erste „Nase“ entsteht. Er legt es wieder auf die Vorlage, vergleicht, markiert, spannt ein, biegt mit einem Spezialwerkzeug nach. Bis wieder eine der horizontalen Zeilen fertig ist und auf eine Holzplatte montiert werden kann. Dann richtet Kuhlkamp die senkrechten Linien her und setzt sie ein, Stück für Stück mit viel Geduld und der Präzision eines Uhrmachers.

So ein Stahlband in eine Linie mit Nasen und Nischen zu verwandeln, das wirkt, als schriebe einer in Super-Zeitlupe Wörter in einer fremdartigen Schrift – ohne abzusetzen. Wer sich beim letzten dieser Wörter einer Reihe verschreibt, hat Pech gehabt: Dann war die Arbeit von ein, zwei Stunden für die Tonne. Es vergehen mehrere hundert Stunden, bis eine 1000er-Puzzle-Stanzvorlage fertig ist.

Doch Kuhlkamp kennt da nichts: Passt schon, gibt es nicht. Exakt muss es sein, sonst wird das Band verworfen und der Stanzwerkzeugbauer beginnt von vorn. Zwei bis drei Jahre dauert es, bis ein neuer, fachlich qualifizierter Mitarbeiter, meist Verpackungstechnologen, eine Puzzle-Stanzform nach dem Ravensburger Qualitätsanspruch bauen kann.

„Mach es mit Liebe, mach es richtig, mach es schön“ – sein Motto hat Kuhlkamp schon vielen Menschen in seinem Team eingeschärft. Und wer ihn länger kennt, weiß: Der meint den Spruch ernst, auch wenn er in gemütlichem Schwäbisch daherkommt, begleitet von einem freundlichen Augenzwinkern. Das gilt auch für Lieferanten.

Nur eine Handvoll treffen die hohen Qualitätsanforderungen für Materialien und die speziell auf die Stanzform-Entwicklung zugeschnittenen Werkzeuge. Was nicht passt, wird zurückgegeben, aussortiert. Wer es schafft, der kann auf eine langjährige Partnerschaft vertrauen.

Seit Jahren liefert ein und derselbe Fabrikant die Stahlbänder an. Als er bei einer Werksführung sah, wie aus seinem Produkt Formen mit einer Detailtreue im Bereich von halben Millimetern entstehen, war der Mann beeindruckt.

Der nächste Schritt im Arbeitsprozess sorgt dafür, dass die Puzzle-Teile sich nach der Stanzung exakt aus der Form lösen. Die Ravensburger Puzzle-Experten nennen das „Gummieren“: In jedes einzelne Teil auf der Stanzplatte drücken sie händisch das entsprechende Gegenstück aus Gummi. Sie legen das Puzzle also einmal vollständig auf. Kuhlkamp sagt schmunzelnd: „Wir puzzeln in unserer Arbeitszeit.“ Immerhin müssen sie die Teile nicht suchen.

Wenig in dieser Werkstatt ist Standard, vieles dagegen ein gut gehütetes Firmengeheimnis, weiterentwickelt mit jahrzehntelanger Erfahrung und viel Herzblut. Wenn es um die hohe Qualität der Ravensburger Puzzles geht, sind Kuhlkamps Leidenschaft für Perfektion und sein detektivischer Spürsinn gefordert.

Für das perfekte Stanzergebnis geht er auf Ursachenforschung und nimmt jedes Glied der Produktionskette im wahrsten Sinne des Wortes unter die Lupe. So ist beispielsweise die Feuchtigkeit der Pappe relevant für das Ergebnis.

Das Grundmaterial wird traditionell von einem Hersteller aus dem Schwarzwald geliefert und hat eine spezielle Rezeptur, um ein optimales Stanzergebnis zu erzielen.

Kuhlkamp vergleicht das mit dem Brotschneiden: „Wenn der Laib frisch ist, wird die Kante krumm“. Und sagt lachend: „Ich liebe trockenes Brot.“ Mit dem Gewicht von mehreren ausgewachsenen Elefanten schneiden die Kanten des Bandstahls beim späteren automatischen Stanzen in die blaue Pappe, hunderttausende Stanzvorgänge müssen sie aushalten.

Experten wie Kuhlkamp und sein Team, aber auch jeder Puzzle-Fan kann auf den ersten Blick erkennen, was Ravensburger Puzzles von anderen unterscheidet: Die Grund-Linien sehen nicht uniform aus, wie mit dem Lineal gezeichnet. Sie verlaufen wellig, unsymmetrisch. Dies garantiert, dass ein Puzzleteil beim Zusammenlegen nur an eine ganz bestimmte Stelle passt.

Das feine Auge des Kenners erkennt womöglich die eigene Handschrift der Linien. Denn ganz exakt kann die ursprüngliche Tusche-Zeichnung nie umgesetzt werden. Jedenfalls bekommt die Schablone am Ende das Kürzel desjenigen, der wochenlang daran gebogen und gefeilt hat.

Nachschleifen lassen sich die Stanz-Unikate nicht. Daher muss das Motiv nach einigen hunderttausend Stanzhüben durch ein neues ersetzt werden. Das ist auch der Grund, warum man als Puzzle-Freund am heimischen Wohnzimmertisch am besten kein Teil verliert.

Die Wahrscheinlichkeit, dass eine zweite Schachtel mit dem selben Motiv aus einer anderen Charge und mit einer anderen Form gestanzt wurde, ist hoch. Kein einziges Teil würde in das ältere Puzzle passen. Deswegen spricht Ravensburger von Unikaten.

Umso größeres Glück hatte eine US-Amerikanerin aus Maryland, die das 18.000-Teile-Puzzle „Paradiesischer Sonnenuntergang“ legte und am Ende den allseits heimlich gefürchteten Moment erlebte: Das letzte Teil war weg.

Sie postete ein Bild des lückenhaften Legewerks – und ihr Hilferuf wurde erhört. Die Ravensburger Servicestelle schickte ihr das fehlende Teil zu. Denn wie in einer Bibliothek werden Puzzles ab 5000 Teilen archiviert. So kann das Serviceteam auf Anfrage einzelne Teile ersetzen.

Im Luftpostpäckchen mit dem Unikat war noch ein Geschenk für das Töchterchen, das das letzte Puzzleteil zerkaut hatte. Ein 300er-Puzzle. Handgefertigt, versteht sich.